c Capacitor)、钽质电容(Tantalum Capacitor),以及干流的多层陶瓷电容(体系中最常见的被逼元件之一,遭到高温、频率或直流偏压等要素的影响,他们也成为故障率最高的元件之一。未处理这个问题并满意更广泛恶劣环境运用之需求,以硅资料做为绝缘体,且以半导体技能加以制作的硅电容器(Silicon Capacitor,Si-Cap)开端在商场上锋芒毕露。

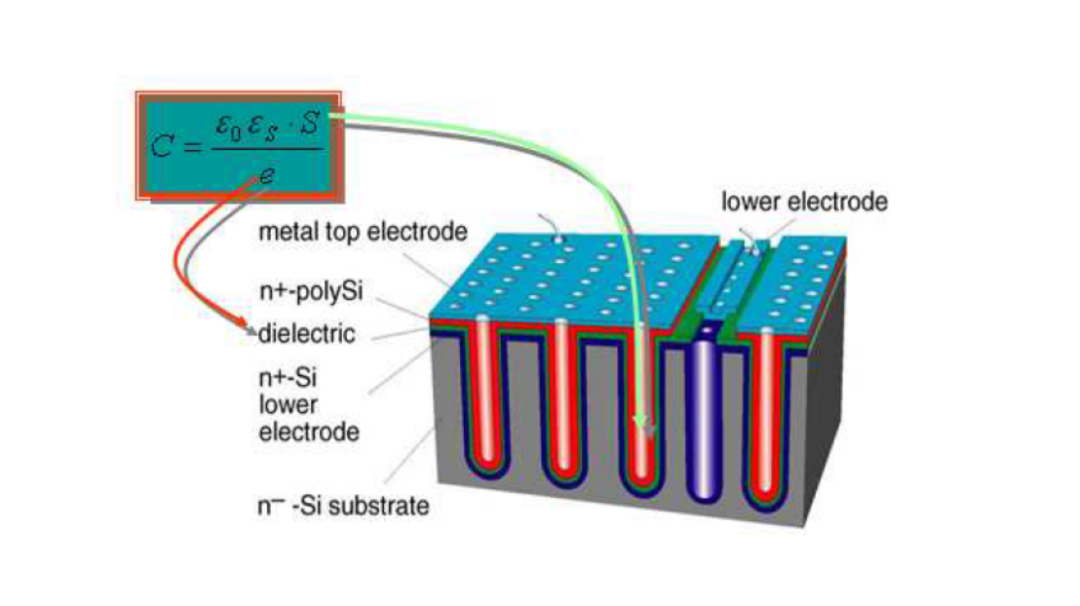

当时硅电容器在结构上八成选用三层式“金属/绝缘体/金属”(Metal-Insulator-Metal,MIM)方法,别的也有多MIM 结构的硅电容器,其每一个MIM 结构都担任蓄存一部分的静电电容,多个MIM 堆叠能添加总静电电容值。

在绝缘体部分,当时硅电容器八成选用二氧化硅或氮化硅等绝缘硅介电质资料,从而构成“金属/绝缘层/半导体”(MIS)或金属/氧化物/半导体”(MOS)等三层式结构。两者皆为当时高密度电容器的首要绝缘资料,已然成为业界寻求高安稳性、高可用性及耐高温等恶劣环境运用的最佳挑选。

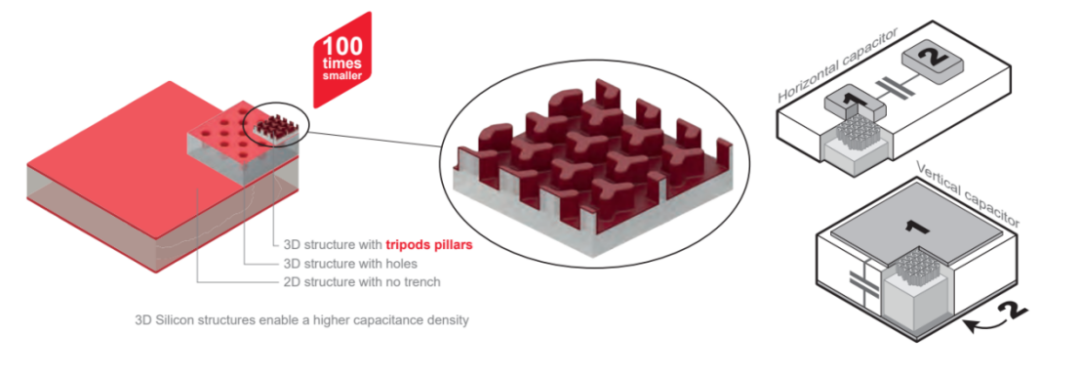

日厂村田制作所(Murata Manufacturing)旗下子公司MIPS(Murata Integrated Passive Solutions,前身为法国硅被逼元件厂商IPDiA,2016 年村田收买,2017年更名)的高密度硅电容器技能就是选用内埋在非晶基板的单MIM 或多MIM 结构。高密度硅电容器是选用半导体MOS 制程开发,并运用3D纳米结构添加更高的电极外表积,从而取得更高的静电电容值。

当时硅电容器所选用的干流半导体技能莫过于深沟式(Deep Trench)技能,例如美商予力半导体(Empower Semiconductor)推出E-Cap品牌硅电容器便选用深沟技能。不过,爱普科技(AP Memory)新推IPD 硅电容器产品线DDRAM堆叠技能开发。

跟着高度整合、高性能与微型化等需求的一向增加,高密度超深沟硅电容器开端遭到商场喜爱,完成被逼元件干流技能莫过于被逼整合衔接基板(PICS)制程技能,制程能结合多芯片模组(mcm)和芯片直接封装(COB)等技能,开宣布体积更小的超低功耗组件。制程技能不光能将许多基本功能整合到单一产品,降造本钱,一起有助硅电容器容积功率继续提高。

相关于传统电容器,硅电容器具有许多明显的优势,首先是高安稳度,即便在高温下仍旧安稳如常,现在最大耐受高温可达250°C,这使它成为适用航空、车用、军用甚至石油勘探等恶劣环境运用的最佳挑选。尽管元件仍有最大电容值的约束,但基本上不受电容老化的影响(MIPS 硅电容器惯例运用的寿数至少10 年),即便面临会让MLCC 电容器大受影响的直流偏压,牢靠性和电容值都不会因而下降。

其次,高密度硅电容器有助于带动高性能零组件的微型化开展,从而大大下降电子元件的功耗与本钱。以MIPS 新推的硅电容器而言,厚度仅40µm,比起MLCC 电容器薄得多。再者是极佳的漏电流(Leakage current)安稳性体现,关于传统电容器而言,高温、应力、充电电压甚至介电质厚度都会对漏电流形成影响。因为硅电容器具有杰出的绝缘性能及绝缘电阻值,因而成为耦合、隔绝及时序电路的最佳挑选。

此外,因为高温硅电容器具有更低失功率(FIT Rate),因而比起故障率极高的传统电容器,能供给更佳的牢靠度与可用性。就村田制作作所网站指出,当时硅电容器牢靠性可达MLCC 电容器的10倍。

爱普科技说法,传统电容一般放在电路板上,跟着高效能SoC 的功耗越高、电压越低,电容器因而被逼移至接脚侧(land side),以便更接近SoC。但传统MLCC 电容器受限于体积与密度并不足以满意这样的需求,这样的重责大任便落到高密度、超薄的硅电容器身上。

不可讳言的,硅电容器当然也有一些值得改善的缺陷,包含有限的最大电容值以及漏电荷问题。因为电容值会与二氧化硅介电质资料面积成正比,而与二氧化硅介电质的厚度成反比,因而电子元件制作商一向在减缩二氧化硅介电质的厚度,来满意小型化和高密度微电子元件的需求。但偏偏二氧化硅介电质薄膜缩得越薄,漏电荷的情况反而会更严峻,如此一来,电容器便难以贮存电荷。现在针对这两个主体问题的处理之道,除改善制程外,要点会放在寻觅代替性介电质。

拜硅电容器优势所赐,硅电容器彻底相容援助MIS / MOS 后端技能,所以能做为被逼整合渠道的一部分。再者元件也合适以异质整合的方法结合CMOS、MEMS、多芯片模组或覆晶接合(flip-chip)等各种技能,运用于体系级封装(system in chip,SiP)或体系单芯片(system on chip,SoC)。元件且适用单颗芯片之外表黏着(SMD)电容器的开发。

语言

语言